Deutsche Edelstahlwerke forcieren Additive Fertigung

Die Stahlindustrie erhöht den Druck

Der 3-D-Druck ist längst mehr als nur eine Spielerei. Die Anwendungsgebiete haben sich in den vergangenen Jahren branchenübergreifend vervielfältigt. Die Einsatzmöglichkeiten in Medizin, Luftfahrt und im Automobilbereich sind immens. So wundert es nicht, dass auch viele weitere Industriezweige und Anwendungen nicht mehr an der additiven Fertigung auf Pulverbasis vorbeikommen. Zu den Vorreitern gehören hier die Deutschen Edelstahlwerke (DEW), die in den vergangenen Jahren immens in Know-how und Infrastruktur investiert haben. Warum sich diese Investitionen bezahlt machen, erklärt Dr. Horst Hill, Leiter der Sonderwerkstoffe bei den DEW in Krefeld, im Gespräch mit Ulrich Ratzek.

Der vollständige Artikel ist erschienen in STAHL+TECHNIK 1 (2019) Nr. 11, S. 60 ff.

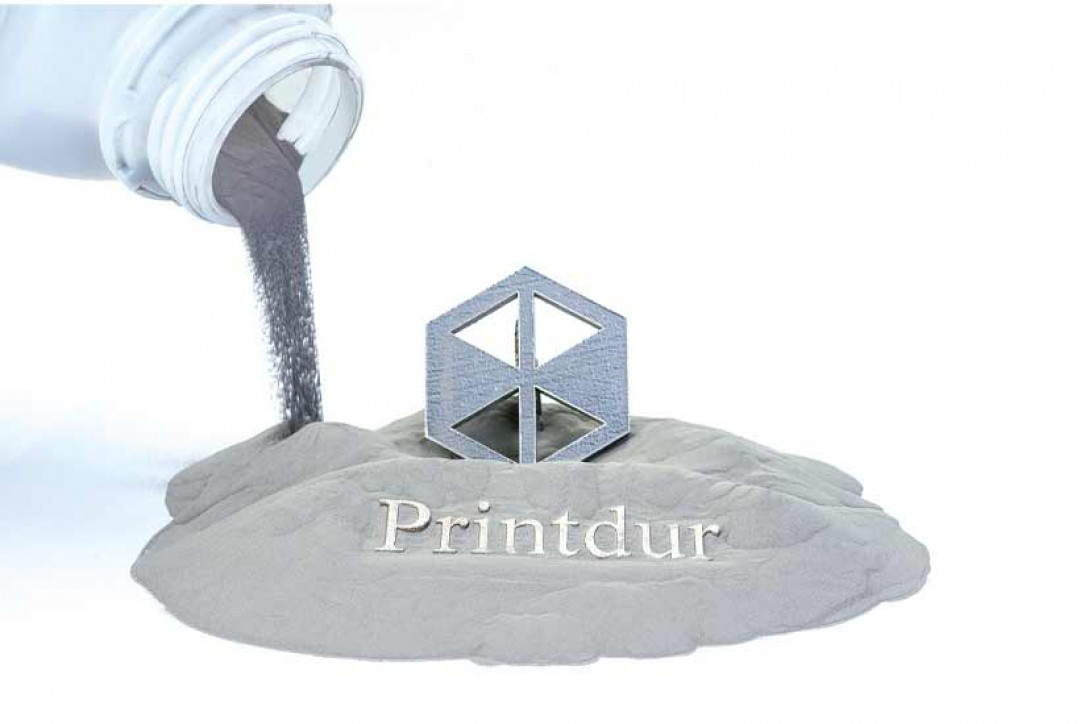

Komplexe Stahlbauteile auf Pulverbasis zu drucken, hat viele Vorteile. Insbesondere dann, wenn der Kunde bereits früh mit im Entwicklungsboot sitzt. Die Deutschen Edelstahlwerke als Experten in der Metallpulverherstellung haben das Potenzial der Additiven Fertigung längst erkannt und beziehen ihre Kunden schon beim Prototyping mit in den Fertigungsprozess ein. Doch was sind die Vorteile der Additiven Fertigung? Die Hauptgründe für Kunden, ein Stahlbauteil per 3-D-Druck herzustellen sind mehr Designfreiheit und kürzere Prozessketten. Darüber hinaus sind die Werkzeugkosten um einiges geringer. Denn im Gegensatz zu mechanischen Fertigungsverfahren, wie z.B. Fräsen oder Drehen, wird bei der Additiven Fertigung ein Bauteil mit einem 3-D-Drucker hergestellt – und zwar Schicht für Schicht mittels Laser. Werkzeuge, Formen & Co. sind dabei nicht mehr notwendig. Grundlage sind sogenannte gasverdüste Metallpulver. Die Deutschen Edelstahlwerke (DEW) stellen als Unternehmen der Schmolz + Bickenbach Gruppe seit vielen Jahren Pulver zum Auftragschweißen her und nutzen ihr Know-how in diesem Bereich nun für den 3-D-Druck, der auch auf einem Schweißprozess beruht. Die Pulververdüsung und die gesamte Technologie für den 3-D-Druck (inkl. eines hochwertigen 3-D-Druckers von EOS) vereinen die DEW am Standort Krefeld. Dazu gehört auch ein eigenes Labor, in dem alle Pulver mithilfe neuester Technik auf ihre chemische Zusammensetzung und Partikelgröße untersucht und auch weiterentwickelt werden.

Vom Pulver zum Bauteil

Die Grundlage bildet ein hochwertiges Pulver, dessen Herstellung eine Wissenschaft für sich ist. Zur Pulverherstellung werden die Rohstoffe und Einsatzmaterialien zunächst in einem Induktionsofen verflüssigt und anschließend einer Gasverdüsungsanlage zugeführt. Nun beginnt der eigentliche Verdüsungsprozess. In einem geschlossenen Behälter wird ein Gießstrahl mithilfe eines Inertgases unter hohem Druck zerstäubt. Die so entstehenden Partikel formen sich sphärisch ein. Nur so ist ein ausgezeichnetes Fließverhalten gewährleistet, welches für die spätere Weiterverarbeitung immens wichtig ist. Schließlich verbessert die sphärische Form die Dosierbarkeit des Pulvers. Das Abscheiden des Pulvers erfolgt ebenfalls unter Inertgas, wodurch das Pulver ohne schädliche Oberflächenoxidation abkühlt. Außerdem bleibt der Gesamtsauerstoffgehalt im Pulver auf diese Weise niedrig. Das Rohpulver wird im Anschluss gesiebt, d. h., dass für den 3-D-Druck benötigte Pulver wird mittels Sieb vom Überkorn (zu grobe Partikel) und vom Unterkorn (zu kleine Partikel) getrennt. Diese Unterscheidung geschieht auf Mikrometer-Ebene; mit dem bloßen Auge sind die Korngrößen nicht zu unterscheiden. Die typische Partikelgröße für den 3-D-Druck liegt in der Regel im Bereich von 10 bis 63 µm. Nachdem das nutzbare Pulver in den Mischer gelangt ist, kann es in die jeweiligen Verpackungseinheiten abgefüllt werden.

Autor: Dr.-Ing. Horst Hill, Leitung Sonderwerkstoffe, Deutsche Edelstahlwerke Specialty Steel GmbH & Co. KG, Krefeld.

Schlagworte

3-D-DruckAdditive FertigungMetallpulver