Bessere Inspektion in der Praxis

Oberflächenqualität: Defekte zuverlässiger klassifizieren

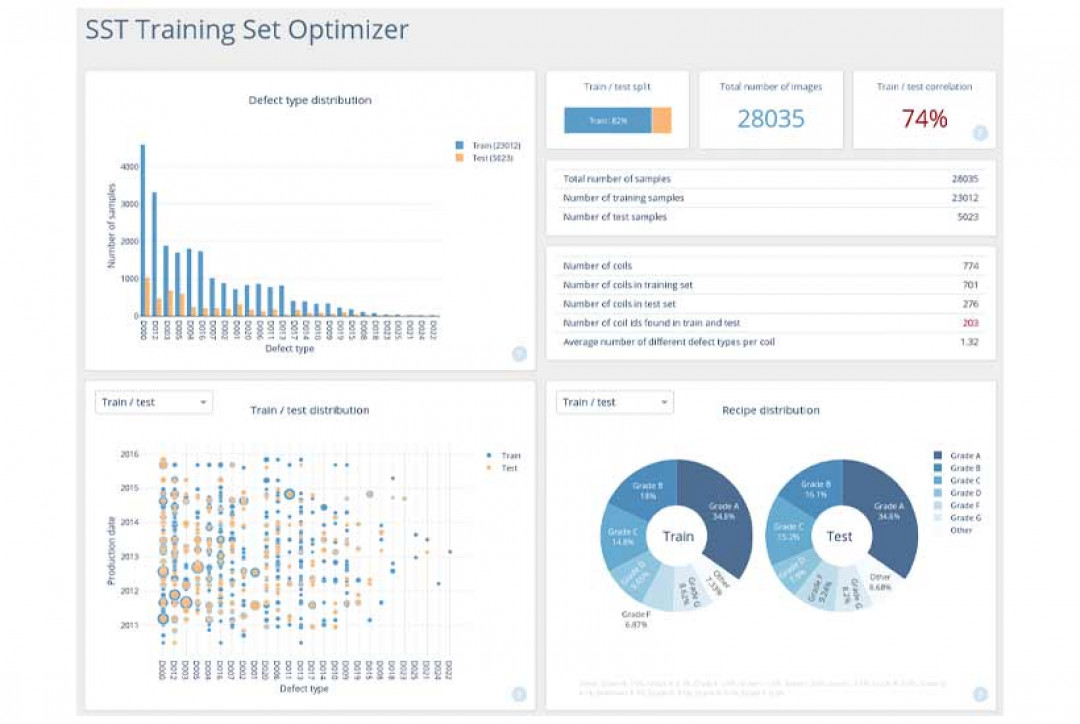

Während AI-basierte Technologie heutzutage in etlichen Bereichen der Bildverarbeitung wie Gesichtserkennung oder sogar Krebsdiagnose menschliche Performance überbietet, lässt die in der Praxis „erlebte“ Zuverlässigkeit von Oberflächeninspektionssystemen in der Stahlindustrie oft zu wünschen übrig. Im scheinbaren Widerspruch dazu erreichen dieselben Systeme auf Testdaten eine hohe Klassifikationsgenauigkeit. Hauptursachen dieser Diskrepanz sind Testdatensätze, die die Produktionsbedingungen nicht abbilden, zu kleine Trainingsmengen, starke Klassenungleichgewichte in der Produktion und veraltete Klassifikationsalgorithmen. Eine strukturierte Optimierung der Datensätze und der Klassifikatoren unter Einsatz aktueller Deep-Learning-Technologie steigert die tatsächliche Leistung vorhandener Systeme drastisch. Für bestmögliche Performance müssen Oberflächenfehler prozessübergreifend klassifiziert werden.

Der vollständige Artikel ist erschienen in STAHL+TECHNIK 1 (2019) Nr. 11, S. 88 ff.

Moderne Anforderungen an kaltgewalzte Flachstahlerzeugnisse erfordern eine sehr hohe Oberflächenqualität, insbesondere für Anwendungen in der Automobilbranche. Manuelle Inspektion der gesamten Produktion ist aus Kosten- und organisatorischen Gründen in der Regel nicht möglich, weshalb die großen Stahlhersteller auf den Einsatz automatischer, visueller Oberflächeninspektionssysteme angewiesen sind. Diese bestehen aus Kameras und Lichtquellen an Ober- und Unterseite des Bandes, Hard- und Software zur Defektdetektion und Klassifikation sowie einem User-Interface für den Anwender. Die korrekte Klassifikation, also die Bestimmung der Oberflächenfehler-Kategorie ist ein entscheidender Schritt, das System sollte z.B. nichtmetallische Einschlüsse zuverlässig von oberflächlichem Schmutz unterscheiden.

Typischerweise installieren Hersteller die Oberflächeninspektionssysteme vor Ort, optimieren die Klassifikatoren und schulen zukünftige Anwender. Nach der Abnahme sind meist Mitarbeiter der Werke für die Optimierung der Systeme zuständig, mit gelegentlichem Support durch die Hersteller. Frustration über schlechte Klassifikator-Performance fällt oft auf diese Mitarbeiter zurück, selbst wenn sie die Klassifikatoren im Rahmen der Möglichkeiten optimal einstellen. Erschwerend kommt zum Teil hinzu, dass die Technologien der Klassifikatoren Geschäftsgeheimnisse der Anbieter sind, und dass nur rudimentäre Optimierungstools zur Verfügung stehen. Die Verbesserung identifizierter Schwachstellen der Systeme ist in vielen Fällen praktisch nicht möglich.

Sowohl in den Hersteller-Spezifikationen vieler kommerzieller Oberflächeninspektionssysteme als auch in der wissenschaftlichen Literatur finden sich durchweg hohe Angaben zur Klassifikationsgenauigkeit, oft in der Größenordnung von 95 % und mehr. Dem steht drastisch gegenüber, dass die für Qualitätskontrolle zuständigen Mitarbeiter die Klassifikation in der Produktion als sehr unzuverlässig bewerten.

Autoren: Dr. Falk-Florian Henrich, Gründer und CEO; Dr. Otmar Jannasch, VP Metallurgy; Dr. Jan Daldrop, Machine Learning Engineer; Selim Arikan, Machine Learning Engineer, Smart Steel Technologies, Berlin.